Состав паровых турбин

На самом деле основной состав паровых турбин примерно одинаковый на всех моделях. Паровая турбина состоит из корпуса, лопатки ротора и сопла. Пар проводится по трубопроводам к оборудованию из внешнего источника. Проходя через сопла, потенциальная энергия преобразуется в кинетическую энергию струи пара. Через специально спрофилированные лопатки из сопел вырывается пар и начинает вращать ротор. Вытекая с большой скоростью под углом к плоскости лопаток, пар приводит их в движение.

В некоторых конструкциях паровая турбина имеет сопловой аппарат, состоящий из ряда неподвижных лопаток. Они расположены радиально и искривлены в направлении поступающего потока.

Тепловые циклы паровых турби

- Экологически чистый цикл Ранкина. Пар поступает в установку от внешнего источника. В этой ситуации между ступенями нет дополнительного прогрева и отмечаются потери тепла;

- Цикл с промежуточным подогревом. Пройдя первые ступени, пар направляется в теплообменник для дополнительного подогрева. Далее он возвращается в оборудование, где и происходит окончательное расширение. При повышении температуры рабочего тела значительно повышается экономичность;

- Цикл с промежуточным отбором, утилизацией тепла отработанного пара. При выходе из турбины пар имеет значительное количество тепловой энергии, которая рассеивается в конденсаторе. Некоторую часть энергии можно отобрать на промежуточных ступенях, а часть — при конденсации. Эту энергию можно использовать для технологических процессов.

Необходимо обратить внимание и на конструкцию. Так как именно тут происходит расширение рабочего тела, необходим большой диаметр для пропуска увеличенного объемного расхода

Увеличение диаметра паровой турбины определено максимальными допустимыми напряжениями, которые обусловлены центробежными нагрузками.

Применение паровых турбин

Паровые турбины вращаясь с большой скоростью, обеспечивает высокий КПД. На тепловых электростанциях располагают электрогенераторы со скоростью вращения от 1500 до 6500 об/мин. На валу паровой турбины могут быть установлены вентиляторы, насосы, центрифуги, нагнетатели. В качестве понижающего редуктора может быть установлено низкоскоростное оборудование.

Нужна более подробная информация — паровые турбины?

-

Основной вопрос философии и его современное решение кратко

-

Гражданские права и обязанности в области ресурсо и энергосбережения кратко

-

Заявка на спортивный инвентарь для школы образец

-

Вопросы собеседников и их психологическая сущность кратко

- Каковы тенденции и перспективы развития академического письма в россии кратко

Краткий исторический обзор развития турбин

Попытки изобрести турбины предпринимались во все времена. Самые ранние результаты датируются первым столетием нашей эры, и представление о паровой турбине дошло до нашего времени.

Кратко рассмотрим этапы создания в хронологическом порядке.

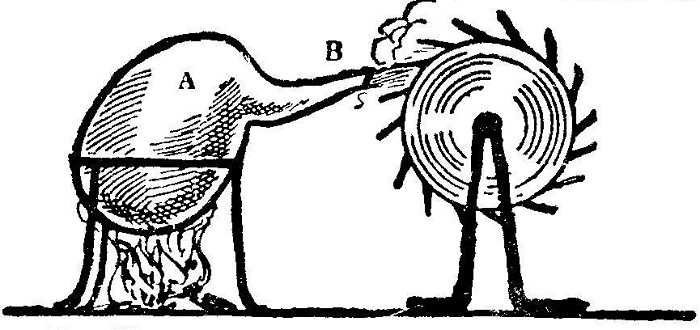

130 год нашей эры – эта дата служит самым первым упоминанием изобретения паровой турбины, сохранилось тому документальное подтверждение. Грек Герон Александрийский, математик и механик, разработал и построил простейшую турбину и дал ей название «эолипил».

Эолипил выглядел так: полностью залатанный котёл, на поверхности которого торчали две трубки. На эти трубки был установлен пустотелый шар, а на нем два сопла в форме буквы «Г». В котёл наливалась вода, которую затем грели на огне.

Как только температура воды повышалась, появлялся пар, который проходил в шар по трубкам, под воздействием выбрасывался из сопел, и шар начинал вращение. Но в бытность Герона изобретение не снискало признания, так как практического применения эолипилу не нашлось, потому относились к нему как к игрушке.

1500 г. – итальянский ученый и изобретатель Леонардо да Винчи упоминал в своих работах приспособление, похожее на турбину. Посредством огня подогревался воздух, который вращал лопасти.

1551 г. – сириец Таги-аль-Дин из Дамаска в своём отчёте «Высокие методы воздушных машин» описал механизм турбины. Машина представляла собой следующее: закрытый котел из меди был наполнен водой и на огне доводился до кипения.

Струя пара из сопла подавалась на колесо, которое крутило вертел барбекю. В Германии в музее Института истории исламской науки находится копия этого аппарата.

1629 г. – инженер из Италии Джованни Бранк простроил прототип мельницы. Концепция была такова, что мощный поток заставлял вращать турбину.

1678 г. — фламандец Фердинанд Вербист изобрел подобие самоходного транспортного средства на основе паровой машины. Но доказательств тому не значится.

1791 г. – учёный из Англии Джон Барбер запатентовал настоящую газовую турбину. Она могла работать на нефти, угле и древесине.

1872 г. – Франц Столц из Венгрии изобрел первым турбинный двигатель на основе газа.

1890 г. – конструктор Густаф де Лаваль разработал сопло. Оно использовалось для подачи пара в турбину.

1894 г. – британец Чарльз Парсонс запатентовал концепцию парохода, который двигался с помощью турбины.

1895 г. – в Британии освещали бульвары Кембриджа, рабочие установили три генератора по 4 тонны, мощностью сотню киловатт.

1903 г. – скандинав Эджидиус Эллинг первым построил турбину на основе газа. Она вырабатывала энергии больше, чем необходимо было для неё самой, но этот факт остался без внимания.

1913 г. – инженером и изобретателем Николой Тесла была запатентована своя турбина. Она не была похожа на все предыдущие изобретения, в ней не было лопастей, а её принцип основывался на принципе пограничных слоёв.

1918 г. – американский бренд General Electric первый наладил собственное производство.

1920 г. – британский ученый Алан Гриффит поменял принцип прохождения потоков газа по аэродинамической плоскости.

1930 г. – британский ученый Фрэнк Уиттли изобрел реактивную газовую турбину. А весной 1937 г. прошли первые испытания.

1934 г. – Рауль Патерас Пескара из Аргентины стал создателем поршневого двигателя, который являлся источником энергии в газовой турбине.

1936 г. – группа немецких учёных М. Хан и Х. фон Охайн в одно время с британцем Фрэнком Уиттли разрабатывали двигатель на основе реактивной турбины.

Современный мир не может обойтись без применения турбин, а с каждым днём их роль всё больше растет. Эти устройства надежны, модернизируются и трудятся на благо населения земли, ведь наука не стоит на месте и возможны новые прорывы в истории развития турбостроения.

А какая Ваша оценка этой статьи?

12345

3.5 из 5

Устройство турбины

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Критическое давление и критическая скорость

Первые попытки изобретателей еще не изучивших процесса расширения пара, построить промышленно пригодную паровую турбину натолкнулись на следующее затруднение: оказывается, что если сосуд, в котором находится пар под давлением, снабдить нерасширяющейся трубкой (соплом) цилиндрической или иной формы (рис. 4), через которую будет происходить истечение пара в пространство с меньшим давлением, то пар в этой трубке будет терять давление и приобретать скорость, но только до определенного предела; в случае сухого насыщенного пара у выхода из трубки давление его не может быть меньше 0,58 начального давления. Это давление называется критическим давлением. Соответственно этому давлению мы получим и некоторую предельную скорость истечения, которая называется критической скоростью. Для перегретого пара критическое давление равно 0,546 от начального давления.

Таким образом, если в нашем сосуде находится сухой насыщенный пар при давлении р=10 ата, а выпускаем мы его в атмосферу, то в конце сопла мы получим давление

то есть мы используем для превращения в скоростной напор перепад давлений, равный только

Дальше, выйдя из устья сопла, пар, расширяясь уже в атмосфере, будет клубиться и увеличения скорости движения его в направлении оси сопла почти не произойдет. Следовательно, пользоваться цилиндрическим (нерасширяющимся)соплом целесообразно только тогда, когда начальное давление пара не превышает примерно двойного давления в пространстве, куда он вытекает; например, при выпуске пара в атмосферу рабочее давление перед соплом не должно превышать 1,8 ата.

Если отношение давлений перед и за трубкой больше 1,8, то для полного преобразования энергии давления в скоростную энергию нужно, чтобы трубка (сопло) имела после узкого сечения расширяющуюся часть (рис. 5).

Отличительная особенность расширяющегося сопла заключается в том, что давление пара у выхода из сопла может быть доведено до давления среды, в которую он вытекает. При этих условиях пар вытекает из сопла с сверхкритической скоростью и идет ровной струей, вся энергия которой может быть использована на лопатках турбины. Расширяющееся сопло дает возможность использовать любые перепады давлений, полностью преобразовываю в пределах данного перепада давлений потенциальную энергию пара в кинетическую.

Конденсационные паровые турбины

Конденсационные паровые турбины служат для превращения максимально потенциальной части теплоты пара в механическую работу. Они работают с выпуском (выбросом) отработавшего пара в конденсатор, в котором поддерживается вакуум (отсюда появилось название). Конденсационные турбины бывают стационарными и транспортными.

Неподвижные турбины делаются на одном валу с генераторами электрического тока. Подобные агрегаты называют турбогенераторами. Тепловые электрические станции, на каких установлены конденсационные турбины, называются конденсационными работающими от электричества станциями (КЭС). Ключевой окончательный продукт подобных электростанций — электрическая энергия. Лишь маленькая часть энергии тепла применяется на свои нужды электрические станции и, порой, для обеспечения теплом находящегося поблизости населённого пункта. В большинстве случаев это посёлок энергетиков. Доказали, что чем больше мощность турбогенератора, тем он экономнее, и тем меньше цена 1 кВт установленной мощности. Благодаря этому на конденсационных электрических станциях ставятся турбогенераторы очень высокой мощности.

Скорость вращения ротора стационарного турбогенератора связана с частотой электротока 50 Герц. Другими словами на двухполюсных генераторах 3000 оборотов за минуту, на четырёхполюсных исходя из этого 1500 оборотов за минуту. Частота электротока вырабатываемой энергии считается одним из основных показателей качества отпускаемой электрической энергии. Новейшие технологии разрешают поддерживать частоту вращения с точностью до трёх оборотов. Падение электрической частоты влечёт за собой выключение от сети и аварийный останов энергоблока, в котором встречается аналогичный сбой.

В зависимости от назначения паровые турбины электростанций могут быть базисными, несущими постоянную главную нагрузку; пиковыми, краткосрочно работающими для покрытия пиков нагрузки; турбинами своих нужд, обеспечивающими необходимость электрические станции в электрической энергии. От базисных требуется высокая экономность на нагрузках, близких к полной (около 80 %), от пиковых — возможность быстрого пуска и включения в работу, от турбин своих нужд — специальная прочность в работе. Все паровые турбины для электростанций рассчитываются на 100 тыс. ч работы (до капремонта).

Рабочая схема конденсационной турбины: Свежий (острый) пар из агрегата для котельной (1) по паропроводу (2) проникает на рабочие лопатки паровой турбины (3). При расширении, кинетическая энергия пара преобразуется в энергию механического типа вращения ротора турбины, который находится на одном валу (4) с электрогенератором (5). Отработанный пар из турбины направляется в конденсатор (6), в котором, охладившись до состояния воды путём теплопередачи с циркуляционной водой (7) пруда-охладителя, градирни или водохранилища по трубопроводу (8) направляется назад в агрегат для котельной с помощью насоса (9). Значительная часть получившейся энергии применяется для генерации электротока.

Принцип действия паровой турбины

Турбина состоит из металлического цилиндра, внутри которого находится вал (1) с закрепленными на нем рабочими колесами (дисками) (2). На дисках находятся металлические лопатки особой, изогнутой формы. Между рабочими колесами размещены трубчатые сопла (3), из которых с большой скоростью вырываются струи горячего пара, оказывающие мощное давления на лопатки. Температура пара имеет температуру близкую к 6000С. Внутри турбины пар расширяется, охлаждается и далее, после конденсации, с помощью насоса направляется снова в котел-нагреватель.

Давление пара на лопатки заставляет вращаться вал турбины — производится работа. Когда вал турбины соединен с валом электрогенератора (ротором), вырабатывается электрический ток. Частота вращения вала достигает 3000 оборотов в минуту. Для увеличения скорости вращения, в современных турбинах используется не один, а большое количество дисков, закрепленных на общий вал. Пар оказывает давление на лопатки сразу всех дисков, что повышает эффективность турбины.

Заметим, что турбина может вращаться только в одном направлении и скорость ее может изменяться в широких пределах. Еще одним преимуществом турбин является отсутствие толчков, которые получаются в ДВС при движении поршней взад и вперед. КПД современных турбоагрегатов может достигать 40-50%, а мощность — 1500 МВт.

Первооткрывателем принципа работы паровой турбины считается греческий математик Герон Александрийский (1 век н.э.), предложивший использовать реактивные свойства горячего пара для вращения металлического шара. Дальнейшее развитие и совершенствование этой идеи продолжалось вплоть до конца XIX века. Ученые и инженеры многих стран в разное время внесли свой вклад в совершенствование конструкции этого двигателя. Так, например, многоступенчатую турбину, предназначенную для вращения ротора электрогенератора, запатентовал в 1885 г. английский механик Чарльз Парсонс. А конструкцию сопла для паровых турбин, позволяющего получать сверхзвуковые скорости газа, предложил шведский инженер Густаф де Лаваль в 1890 г. Теперь это сопло так и называется — “сопло Лаваля”.

3.5. Способы промежуточного перегрева пара

Применяют

три способа промежуточного перегрева пара: газовый, паровой, с промежуточным

теплоносителем. В РФ применяют газовый промежуточный перегрев пара.

Промежуточный пароперегреватель размещают в конвективной шахте котла (tгазов=600¸700 °С), что повышает надежность, упрощает

пуск и останов блока. tпп=tпе540¸570

°С. Ввиду невысокого давления пара в промежуточном пароперегревателе pпп выбор марки стали для промежуточного

пароперегревателя проще чем для пароперегревателя свежего пара. При

одноступенчатом промежуточном перегрева пара принимают pпп=(0,15¸0,2)p. Например, при p=13,0 и p=24,0 МПа pпп=2,0¸2,6 и pпп=3,6¸4,8 МПа.

Схемы с газовым промежуточным перегревом

пара (рис. 3.6), обладая высокой тепловой экономичностью, имеют следующие

недостатки: а) протяженность трубопроводов промежуточного перегрева пара,

энергетическая потеря в них, усложнение паровых котлов; б) большая вместимость

паропроводов и пароперегревателя промежуточного перегрева пара вызывает опасность

разгона турбоустановки при сбросе нагрузки. В установках с промежуточным перегревом

пара кроме регулирующих применяют защитно-отсечные клапаны перед входом пара в

турбину; в) усложняется схема регулирования парового котла.

Указанных

недостатков нет при паровом промежуточным перегревом пара (свежим или отборным

паром). Из-за малой экономии топлива (2÷3 % при использовании свежего

пара и 1÷2 % – отборного пара), а также из-за удорожания оборудования

особенно во втором случае паровой промежуточный перегрев пара не применяют.

Паровой промежуточный перегрев пара применяют на АЭС с турбинами насыщенного

пара для ограничения его влажности.

Теплофикационные паровые турбины

Теплофикационные паровые турбины служат для одновременного получения электрической и энергии тепла. Но ключевой окончательный продукт подобных турбин — тепло. Тепловые электрические станции, на каких установлены теплофикационные паровые турбины, называются теплоэлектроцентралями (ТЭЦ). К теплофикационным паровым турбинам относятся турбины с противодавлением, с регулируемым отбором пара, и также с отбором и противодавлением.

У турбин с противодавлением весь отработавший пар применяется для инновационных целей (варка, сушка, теплоснабжение). Электрическая мощность, развиваемая турбоагрегатом с подобной паровой турбиной, зависит от необходимости производства или системы для отопления в греющем паре и меняется одновременно с ней. Благодаря этому турбоагрегат с противодавлением в большинстве случаев не прекращает работу параллельно с конденсационной турбиной или электрической сетью, которые покрывают появляющийся дефицит в электрической энергии.

В турбинах с регулируемым отбором часть пара отводится из 1 или 2 промежуточных ступенек, а остальной пар идёт в конденсатор. Давление отбираемого пара поддерживается в заданных пределах системой регулирования. Место отбора (ступень турбины) подбирают в зависимости от необходимых показателей пара.

У турбин с отбором и противодавлением часть пара отводится из 1 или 2 промежуточных ступенек, а весь отработавший пар направляется из выпускного отрезка трубы в систему отопления или к сетевым подогревателям.

Рабочая схема теплофикационной турбины: Свежий (острый) пар из агрегата для котельной (1) по паропроводу (2) направляется на рабочие лопатки цилиндра большого давления (ЦВД) паровой турбины (3). При расширении, кинетическая энергия пара превращается в энергию механического типа вращения ротора турбины, который объединен с валом (4) генератора который работает от электричества (5). В процессе увеличения пара из цилиндров среднего давления производятся теплофикационные отборы, и из них пар направляется в подогреватели (6) сетевой воды (7). Отработанный пар из последней ступеньки проникает в конденсатор, где и происходит его конденсация, а потом по трубопроводу (8) направляется назад в агрегат для котельной с помощью насоса (9). Значительная часть тепла, полученного в котле применяется для подогрева сетевой воды.

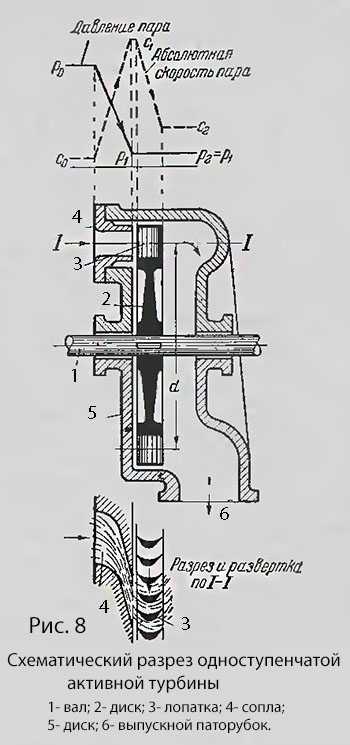

Рабочий процесс активной турбины

На (рис.

На (рис. ![]() изображен в схематическом виде разрез простейшей активной турбины. В верхней части этого рисунка нанесены кривые, определяющие давление и скорости пара перед соплами за соплами и за рабочими лопатками.

изображен в схематическом виде разрез простейшей активной турбины. В верхней части этого рисунка нанесены кривые, определяющие давление и скорости пара перед соплами за соплами и за рабочими лопатками.

Свежий пар с давлением р и скоростью с поступает в сопло 4 и расширяется в нем до давления р1; при этом скорость струи пара возрастает до величины с1. С этой скоростью струя подходит к рабочим лопаткам 3 и, воздействуя на лопатки, заставляет диск 2 и вал 1 вращаться, производя механическую работу.

По выходе из рабочих лопаток струя имеет скорость с2 (выходную скорость) меньшую, чем с1, так как кинетическая энергия преобразуется в механическую работу. Хотя давление в различных местах криволинейного канала, образованного рабочими лопатками, неодинаково, но при входе в канал и при выходе из него оно одинаково, так как каналы между лопатками имеют одинаковое сечение по длине и в них не происходит добавочного расширения пара.

| Практически, как мы увидим ниже, сечения каналов между лопатками активных турбин приходится выполнять несколько возрастающими по направлению течения пара; это вызывается тем обстоятельством, что вследствие трения и ударов при протекании паровой струи между лопатками теплосодержание пара несколько возрастает; следовательно, для того чтобы давление его оставалось неизменным, необходимо постепенное увеличение сечений каналов. |

Отработавший пар с давлением р2=р1 уходит из турбины через выпускной патрубок 6.

Таким образом, мы видим, что активная турбина имеет следующую характерную особенность: Падение давления пара происходит только в сопле (или в соплах, если их несколько); давление пара при входе на лопатки и при выходе с них одинаково.

История создания паровой турбины

В ходе истории было предпринято большое количество попыток создания механизмов, похожих на паровую турбину именно в том виде, какой мы ее рассматриваем сейчас. Можно сказать, что все началось еще в I веке. Герон Александрийский создал интересный механизм (рисунок 2). Но его потенциал не оценили и восприняли как забавную игрушку.

Рисунок 2. Геронов шар

Это изобретение по праву можно назвать первым прототипом паровой турбины. В котле кипела вода и образовывался пар. По трубке пар подавался к шару и вылетал из сопел. Шар начинал вращаться.

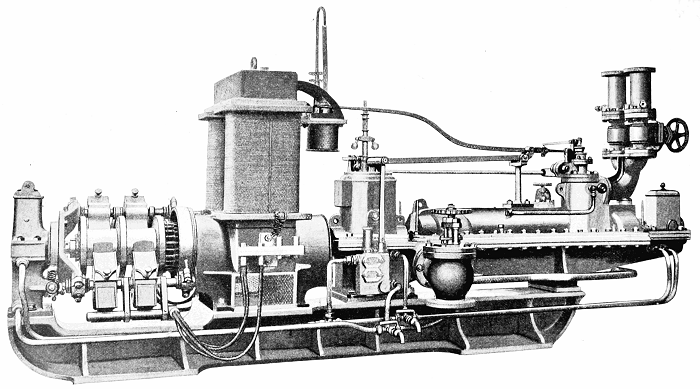

Считается, что первую паровую турбину создал в 1883 году шведский изобретатель Густав Лаваль. В 1889 году Лаваль дополнил сопла турбины коническими расширителями. Такой вариант сопел стал прародителем будущих ракетных сопел. Турбина Лаваля стала прорывом в инженерии.

С этого момента турбины стали активно использовать для приведения в действие электрогенераторов. В этом же году количество используемых турбин выросло до трехсот.

В 1894 году английский инженер Чарлз Парсонс построил опытное судно “Турбиния” с приводом от паровой турбины. Скорость этого судна достигала $60 frac{км}{ч}$. В настоящее время судно находится в музее Newcastle’s Discovery Museum (рисунок 3), а её турбина находится в Лондонском музее науки.

![]()

Паровая турбина (видео)

Паровая турбина собственными руками – аппарат, который считается сердцем почти что любой электрические станции, действует по принципу превращения энергии из паровой в механическую. Однако такую машину вполне можно создать и дома. Разумеется это будет мини-устройство, и быстрее всего ваша рукодельная турбина будет газовая или воздушная, однако данная модель также пригодится в обиходе как и паровая турбина для ТЭЦ. Правильно разработанные схема, чертеж и рисунок смогут помочь вам достигнуть хорошего результата от самоделки.

Как работает ТЭЦ Принцип работы тепловой электростанции

Влияние температурного напора на работу конденсатора

Существует прямая связь между температурным напором и уровнем энергетической эффективности конденсатора. Чем выше температурный напор, тем больше энергии будет переведено в конденсаторе, что способствует повышению полезной энергии, вырабатываемой паровой турбиной.

Однако высокий температурный напор также может повлиять на работу конденсатора. Он может привести к образованию конденсата высокой температуры, что может повлечь за собой риск повреждения конденсатора и ухудшение его эффективности. Поэтому необходимо тщательно контролировать температурный напор и подбирать оптимальные параметры работы конденсатора.

Для контроля и регулирования температурного напора в конденсаторе могут использоваться различные системы, включая системы охлаждения, системы измерения и контроля температуры, а также системы автоматической регулировки параметров.

В целом, температурный напор конденсатора является важным параметром, который нужно учитывать при проектировании и эксплуатации паровых турбин. Оптимальное управление температурным напором позволяет достичь максимальной энергетической эффективности и надежности работы конденсатора.

Работа на конденсационном режиме с отбором пара

Для перевода турбины на режим с отбором пара необходимо произвести подключение паровой импульсной линии соответствующего отбора к мембране мембранно-ленточной системы РД и включить в работу РД.

Включение производится воздействием маховичка на синхронизатор РД в сторону «Повышение». При этом перемещение конуса, жёстко связанного с соплом мембранно-ленточной системы РД, вызовет уменьшение слива масла из камеры над поршнем золотника РД. Перемещаясь, конус воздействует на золотник переключателя РД, который подключает импульсную линию отсечного золотника сервомотора ЧНД с этажом блока регуляторов.

Хода золотников подобраны как переключателя и конуса, что сперва камера над поршнем отсечного золотника сервомотора ЧНД соединяется с этажом ЧНД, а затем создаётся необходимое давление масла в камере над поршнем золотника РД. Конус следует перемещать до тех пор, пока золотник РД не стронется с верхнего упора. При этом давление в камере над поршнем золотника РД должно быть 6-8 атм, что будет означать включение регулятора давления в работу.

При этом режиме возможны следующие варианты работы системы регулирования:

- при изменении эл. нагрузки и неизменной тепловой нагрузки;

- при неизменной тепловой нагрузки и неизменной электрической;

- при одновременном изменении эл. и тепловой нагрузок.

При снижении эл. нагрузки (при работе на индивидуального потребителя) число оборотов ротора турбины возрастёт, соответственно увеличится давление масла импеллера, заставляя сильнее прогнуться мембрану и ленту РС, что вызовет слив масла из сопла РС, золотник РС Æ 65 пойдёт вниз, увеличиться расход масла из камеры над поршнем золотника № 1 РС, через тангенциальные окна своего поршня компенсирует изменение слива в сопле. при этом золотник № 1 РС поднимается вверх и увеличивает открытие сливных окон из этажей ЧВД и ЧНД блока регуляторов, связанных с камерами над отсечными золотниками соответствующих сервомоторов. Последние опускаясь вниз, прикрывают регулирующие клапаны и регулирующие диафрагмы. Расход пара через турбину и её мощность уменьшится при почти неизменном расходе пара в отбор. При работе ТГ в общую сеть, изменение эл. нагрузки производится синхронизатором (его подвижной буксой) с воздействием непосредственно на золотник № 1 РС.

Увеличение расхода пара в отбор вызывает снижение давление пара в камере отбора и в камере мембраны РД. При чём прогибы мембраны и ленты уменьшатся, прикрыв слив из сопла РД, золотник РД пойдёт вниз. перемещение золотника РД при этом увеличит слив из этажа ЧНД, что вызовет движение сервомотора ЧНД на прикрытие регулирующих диафрагм. Расход пара в отбор увеличится, эл. нагрузка изменится. При уменьшении расхода пара в отбор действие элементов системы регулирования происходит в обратном порядке.

При одновременном изменении эл. и тепловой нагрузок оба процесса протекают одновременно под действием регулятора скорости и регулятора давления.

Роль конденсатора в паровой турбине

Работа конденсатора основана на принципе теплообмена с окружающей средой. Он должен быть достаточно большим, чтобы иметь достаточную поверхность для охлаждения пара, и в то же время иметь эффективную систему охлаждения для быстрой конденсации. Это позволяет турбине снова испарять конденсированный пар и использовать его в следующем рабочем цикле.

Конденсаторы различных типов могут использоваться в паровых турбинах, включая поверхностные конденсаторы и инжекционные конденсаторы. Поверхностные конденсаторы используют охлаждаемые поверхности, чтобы ускорить процесс конденсации пара, тогда как инжекционные конденсаторы впрыскивают холодную воду непосредственно в рабочий поток пара для его быстрой конденсации.

Роль конденсатора в паровой турбине

Главная роль конденсатора в паровой турбине заключается в том, чтобы обеспечить эффективный процесс конденсации пара. Благодаря этому процессу конденсатор позволяет утилизировать теплоту отработанного пара, которая в противном случае была бы потеряна. Это позволяет повысить энергетическую эффективность паровой турбины и снижает затраты на производство электроэнергии.

Кроме того, конденсаторы также играют роль в поддержании низкого давления в системе пара, что помогает повысить эффективность работы турбины. Они также удаляют необходимость в удалении отработанного пара из системы и утилизируют его, снижая негативное воздействие на окружающую среду и обеспечивая экологическую безопасность.

Компоненты паровой турбины

- Корпус

- Лопатки ротора

- Ротор

- Гувернер

- Вращающиеся шестерни

- Часовой клапан

- Кольцо форсунки и реверсивная лопасть в сборе

1) Корпус

Корпус несет на себе все рабочие нагрузки малого и большого веса. В корпусе находятся ротор, лопасти, регулятор и многие другие внутренние компоненты.

Он спроектирован таким образом, чтобы минимизировать тепловую нагрузку. Он обеспечивает безопасность всех внутренних частей паровой турбины.

2) Ротор

Ротор имеет несколько ковшей, которые вращаются при движении ротора. Он имеет вал. Одна сторона вала используется для подключения насоса с приводом, а другой конец вала используется для регулятора скорости и системы быстрого отключения скорости.

Это ключевая часть паровой турбины, которая преобразует тепловую энергию пара в механическую энергию.

3) Лопатки

Эти лопатки используются для извлечения энергии высокоскоростного пара и передачи ее ротору. Конструкция этих лопаток играет важную роль в эффективности турбины.

4) Регулятор

Система регулятора — это система управления, зависящая от скорости, которая устанавливается в паровой турбине. Она также известна как контроллер. Она используется для управления скоростью турбины.

Клапан регулятора устанавливается для управления скоростью турбины путем изменения потока пара через турбину. Он имеет систему серводвигателей, противовес с пружинным возвратом и паровой клапан.

Этот компонент турбины регистрирует скорость вращения вала турбины через прямой узел или магнитный импульс от шестерни.

Изменение условий на выходе и входе паровой турбины и изменение мощности, требуемой от насоса, вызывают изменения в скорости вращения турбины. Это изменение скорости вызывает перестановку грузов регулятора, а затем и клапанов регулятора.

5) Лабиринтное уплотнение

Лабиринтное уплотнение — это метод уменьшения утечек со стороны высокого давления на сторону низкого давления путем пропускания небольшой утечки. Пространство между валом и лабиринтом поддерживается настолько малым, насколько это возможно.

6) Сопловое кольцо и реверсивная лопатка в сборе

Сопловое кольцо устанавливается на нижней внутренней половине корпуса парового конца. Сопло устанавливается внутри соплового кольца. Оно направляет пар из паровой камеры к 1-му ряду лопаток ступени Кертиса. Ступень Кертиса содержит два ряда лопаток.

Узел реверсивной лопатки чаще всего устанавливается между рядами лопаток ступени Кертиса. Этот узел крепится к кольцу форсунки. Основная функция узла реверсивной лопатки заключается в реверсировании потока пара, когда пар выходит из лопаток ступени Кертиса в 1-м ряду и направляет пар в лопатки 2-го ряда ступени Кертиса.

7) Дозорный клапан

Дозорный клапан работает как предупреждающее устройство. Он устанавливается на верхней части корпуса выходного конца турбины и показывает, что давление в корпусе выходного конца турбины слишком высокое.

Когда давление в корпусе становится больше определенного уровня рабочего давления, дозорный клапан выпускает небольшое количество пара в окружающую среду. Во время этой утечки данный клапан издает слышимый шум. Вы не можете использовать этот клапан в качестве предохранительного клапана.

Вращающиеся шестерни

Вращающиеся шестерни

Эти шестерни обычно используются в больших турбинах. Эта шестерня медленно вращает ротор во время процесса нагрева и охлаждения. Это необходимо для поддержания практически равномерной температуры ротора или вала по всему периметру для сохранения прямолинейности и баланса.